DSCの作り方 1.基板の作製 [DSCの作り方]

![]() ■基板の作製

■基板の作製

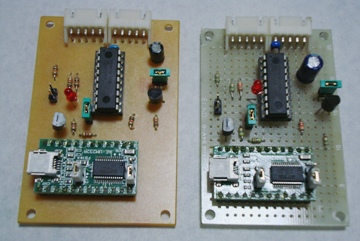

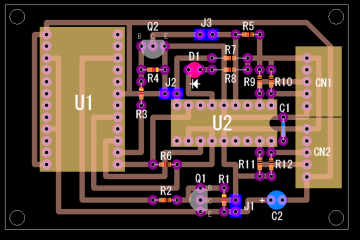

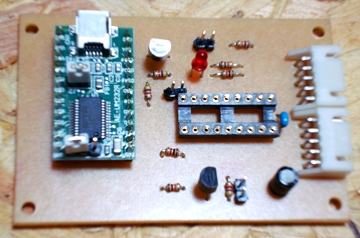

まず、コントロール基板を作ります。作り方はユニバーサル基板を使用する方法と、エッチングで生基板から作る方法についてを説明します。1枚しか作らないのであれば、ユニバーサル基板を使用したほうが、短時間でかつ安価に作ることができます。信頼性は半田付けしだいですが、特性の違いはほとんどありません。

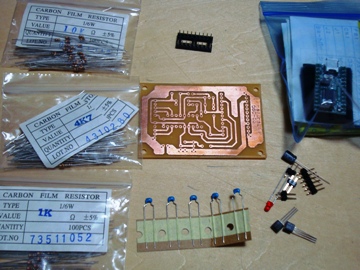

回路は以前にblogに載せたものから若干変更しています。USBシリアルモジュール以外は、あまり特殊な部品ないと思います。秋月電子通商、千石電商などのWebショップ、通販で購入可能だと思います。

○回路図

回路図の詳細表示のリンクが切れてしまったので資料室

にPDFファイルを置きました。そちらを参照してください。(2009.09.01)

○部品表

| 品名 | Ref. No. | 個数 | 備考 |

| AE-UM232R | U1 | 1 | 秋月電子通商FT232RL USBシリアル変換モジュール |

| PIC16F88-I/P | U2 | 1 | Microchip社 マイクロコントローラ |

| 2SA1015GR | Q1 | 1 | PNPトランジスタ |

| 2SC1815GR | Q2 | 1 | NPNトランジスタ |

| LED | D1 | 1 | 赤色LED なんでもいい |

| 1KΩ 1/6W | R6,R8 | 2 | カーボン抵抗 1/6W |

| 4.7KΩ 1/6W | R1,R3,R4 | 3 | カーボン抵抗 1/6W |

| 10KΩ 1/6W | R2,R5,R7 | 3 | カーボン抵抗 1/6W |

| 0.1uF/50V | C1 | 1 | 積層セラミック 5mmピッチ |

| 10uF/16V | C2 | 1 | 電解コンデンサ |

| ピンヘッダ2P | J1,J2,J3 | 3 | 2.54mmピッチ ピンヘッダ |

| ジャンパ | 2 | J1-J3用ジャンパ | |

| 5pinコネクタ オス | CN1,CN2 | 2 | 2.5mmピッチ5pinコネクタL型 オス 日本圧着端子(JST) S5B-XH-A |

| 5pinコネクタ メス | 2 | 2.5mmピッチ5pinコネクタ メス 日本圧着端子(JST) XHP-5 | |

| コネクタコンタクト | 8 | 日本圧着端子(JST) BXH-001T-P0.6 失敗するので余分に買っておくこと | |

| ICソケット18P | 1 | 丸ピンICソケット 18pin | |

| 基板 | 1 | 片面ガラス基板72x48mm |

○ユニバーサル基板を使った製作方法

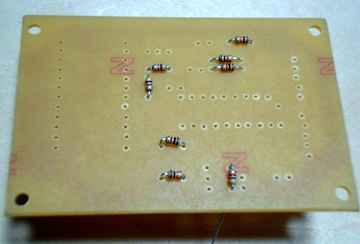

まず、実体配線図のように部品を並べます。問題ないことを確認し、USBモジュール、ICソケットを浮きがないように四隅のピンの半田付けを行い仮止めします。

次ぎに抵抗・コンデンサ・トランジスタなどをのリード(足)が基板のランドに密着するように折り曲げて半田付けします。この時、リードで近くの部品に接続できれば、そのまま配線してしまうと作業効率がよくなります。

部品間を0.3〜0.5mmぐらいの鈴メッキ線または、線材の被覆を剥いた撚り線を半田付けでつないでいきます。

実体配線図を印刷した紙に、配線した部分をマーカーペンでしるしを入れていくと配線忘れを防ぐことができます。

一通りの配線が終わったら、テスターなどでショートやてんぷらハンダ(半田が付いていそうで付いていない)がないか確認してください。特に、電源とグランドがショートしていると致命的なので必ず確認してください。![]()

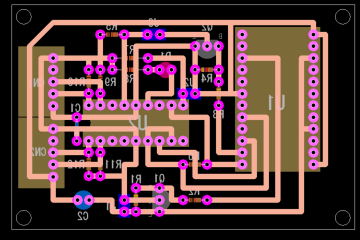

実体配線図 Top view(部品面から見た図)

実体配線図 Bottm view(半田面から見た図)

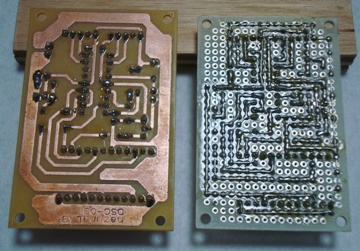

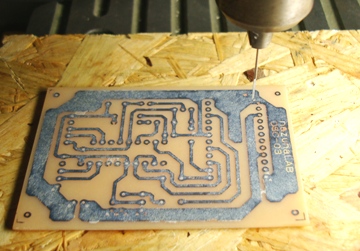

○エッチングで生基板から作る方法

以前このblogで紹介したアイロン熱転写方もありますが、サンハヤトの感光基板を使えばかなり精度よく簡単に、基板を作ることができます(いろいろと機材をそろえる必要がありますが)。いずれにしろ、まず版下を作る必要があります。なずな工作室webの資料室に基板の版下のPDFファイルを置いてあるので参考にしてください。そのまま使用される場合は、プリンタで印刷し、基板の縦横の寸法の入った長さを確認し、大きく異なるようであれば、印刷の倍率を変更して印刷してください。

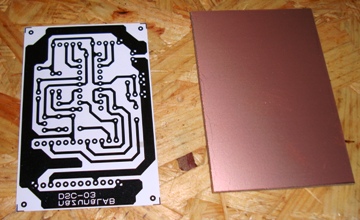

こりもせず、アイロン熱転写方で作ってみました。

生基板を50x75mmに切断(100x150mmを4分割)し、「画彩 マット仕上げ(ファイングレード)」(これじゃないとダメみたいです)にLBPで印刷したものを用意します。

エタノールで基板の銅箔面および紙の印刷面の脱脂を行います。

銅箔面に印刷面を重ねます。

アイロンがけ(写真なし)。全体を押し付けるよりも、アイロンの先でパターンの部分をごしごしと押し付けるのが良いようです。まだ、確実な方法は見つかっていません。

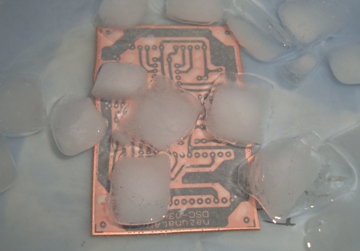

アイロンがけが終わったら、氷水につけると成功率が上がる気がします。(たぶん気のせい)

ぬるま湯に基板を漬けて親指で軽くこすって紙を溶かしていきます。この時、あせらずゆっくりかる〜くやるのがコツのようです。

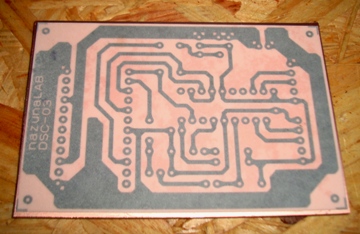

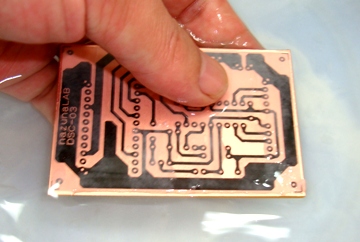

少し紙が残っているぐらいで終わりにしました。

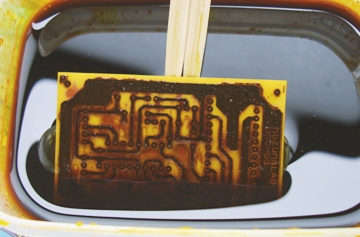

エッチング液(塩化第2鉄)に基板を入れます。エッチング液はすごい酸化剤なので服に付いたらまず落ちません。それどころか、繊維がぼろぼろになってしまうので注意が必要です。エッチングのコツはいろいろあるようですが、ここはまだ追求していません。他のページを検索してみてください。

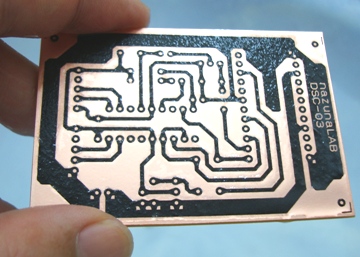

エッチング終了です。若干ランドの淵が解けてしまっています。文字の部分のエッチングが足りていません。

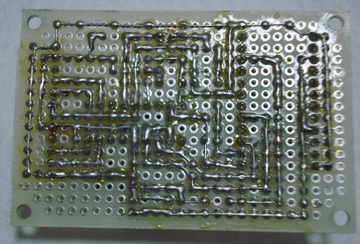

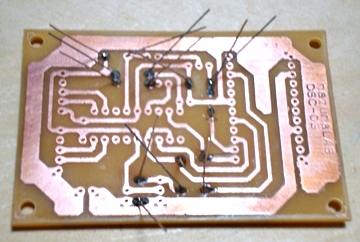

トナーが付いた状態で穴あけを行います。この方が穴位置が見やすいので作業が楽です。

スチールウールを使い水をながしながらトナーを落とします。

フラックスを塗ります。

部品をそろえます。

背の低い部品から半田付けを行います。トランジスタ・電解コンデンサ・LEDには極性があります。間違えないようにしてください。

半田付け終了。ブリッジやてんぷらがないか目視および、危なそうな場初はテスタで確認してください。

早く、PCに接続してみたいところですが、USBドライバを入れるまでちょっと待ってください。